La tecnologia di DYMET® per deposizione di rivestimento in metallo è una versione di Freddo di metodo gli Spruzzi del gas e dinamici (gli Spruzzi Freddi) http://en.wikipedia.org/wiki/Gas_dynamic_cold_spray

Gli Spruzzi Freddi sono basati sulla scoperta (fatto negli anni 1980) che le particelle che si spostano a velocità supersonica aderiscono a una superficie dopo collisione. DYMET® ha ricevuto il nome «gli Spruzzi di Freddo di Pressione Bassi» (LPSC).

Le innovazioni uniche di DYMET® sono:

– uso di aria compresso di temperatura bassa come il mezzo del gas feriale.

– uso di un miscuglio di particelle in metallo e di ceramica in deposizione, di regola.

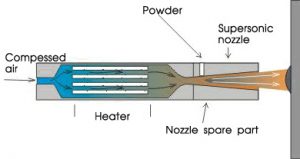

– introduzione di materiale di polvere nel boccaglio supersonico dopo la sua sezione critica.

La tecnologia permette la deposizione di rivestimenti su in metallo, di ceramica, di vetro, pietra e substrati concreti. Attualmente, i rivestimenti di DYMET® possono consistere di alluminio, zinco, rame, stagno, piombo, lega di affarista incolto, nichel e altri metalli.

Elementi di tecnologia chiave

Nel processo di rivestimento di DYMET®, l’aria compresso è riscaldato e ha spinto un boccaglio supersonico. La polvere è alimentata nello jet aereo supersonico risultante, che accelera le particelle di polvere e li posa sul substrato di obiettivo.

Le polveri sono composte di metalli, leghe o miscugli di particelle in metallo e di ceramica. La superficie trattata può esser o erosa o ricoperta di composizioni in metallo necessarie secondo il modo operativo del dispositivo.

Aspetti unici della tecnologia

La maggior parte di metodi di rivestimento di spruzzi termici tradizionali implicano la deposizione di particelle materiali a temperature alte, di solito al di sopra del punto di fusione del materiale posato.

In tecnologia di spruzzi del gas e dinamica (che può andare sotto il nome praticamente ‘di metallo “la crescita”) questa condizione non è necessaria. La deposizione ha luogo per mezzo di particelle solide che conficcano il substrato a velocità molto alte. Nella serie di DYMET® di dispositivi, l’accelerazione di particelle a velocità necessarie è compiuta via uno jet aereo supersonico. Questa attrezzatura non ha cose analoghe in metodi di rivestimento tradizionali.

I rivestimenti creati con tecnologia di DYMET® sono privi della maggioranza di svantaggi comuni per altri metodi di deposizione in metallo. Anche possiedono parecchi vantaggi tecnologici, economici, ed ecologici supplementari. Questo fa la tecnologia attraente per imprese manifatturiere e permette la sua applicazione efficace in una gamma larga di compiti di deposizione in metallo.

Vantaggi di LPCS

- il processo non richiede alte pressioni o le temperature e può esser fatto in un’atmosfera aerea;

- la temperatura del substrato non sale al di sopra di 100-150 С, che previene l’apparizione di pressioni interne e le deformazioni, così come l’ossidazione di materiali di deposizione o il substrato. Questa proprietà di LPCS è estremamente utile nel trattamento di lega leggera che le parti sottile cinte di mura, gli oggetti strutturalmente complessi, obiettano sensibile a deformazione e altri substrati e di vetro, di ceramica;

- la tecnologia è che rispetta l’ambiente (nessuna temperatura alta, gas pericolosi o radiazione, nessuno spreco chimicamente aggressivo);

- la tecnologia usa un gas feriale a buon mercato e al sicuro: aria compresso a 6-10atm;

i substrati non richiedono il preriscaldamento; - nessuna preparazione meccanica del substrato è richiesta: lo jet di particella di velocità alta automaticamente pulisce l’area di obiettivo di inquinanti, ruggine, oli e vernice, ed espone la struttura di cristallo del materiale di substrato;

- lo jet di particella è molto controllabile: è stretto e ha la piccola sezione trasversale. Questo fa possibile posare rivestimenti su aree specifiche o in punti specifici su un substrato e usare stampini. (i metodi di rivestimento di spruzzi termici tradizionali non provvedono questa opportunità);

- è possibile posare rivestimenti multicomponenti con spessore di strato variabile;

l’attrezzatura è compatta, portatile, praticamente disponibile per qualsiasi impresa industriale e non richiede la formazione vasta o il personale molto qualificato; - l’attrezzatura permette la commutazione facile tra trattamento di spruzzi abrasivo e deposizione materiale;

- un dispositivo è usato per posare tutti i tipi di rivestimento;

le attrezzature possono esser usate in condizioni di campo.

La versatilità alta e la qualità eccellente di rivestimenti di DYMET® sono state confermate molte volte da entrambe le prove di laboratorio e le domande industriali. Alcuni compiti di deposizione in metallo sono stati praticamente impossibili compiere fino all’arrivo di tecnologia di DYMET®.