La technologie de DYMET® pour la déposition de couche en métal est une version de Froid de méthode le Spray du gaz et dynamique (le Spray Froid) http://en.wikipedia.org/wiki/Gas_dynamic_cold_spray

Le Spray Froid est basé sur la découverte (fait au cours des années 1980) que les particules bougeant à la vitesse supersonique adhèrent à une surface après la collision. DYMET® a reçu le nom «le Spray de Froid de Pression Bas» (LPSC).

Les innovations uniques de DYMET® sont :

– utilisation d’air comprimé de température basse comme le moyen d’expression du gaz de travail.

– utilisation d’un mélange de particules en métal et céramiques dans la déposition, en règle générale.

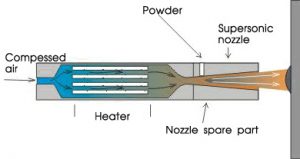

– introduction de matière en poudre dans l’ajutage supersonique après sa section critique.

La technologie permet la déposition de couches sur l’en métal, le céramique, le de verre, la pierre et le béton substrates. Actuellement, les couches DYMET® peuvent se composer de l’aluminium, le zinc, le cuivre, la boîte, l’avance, l’alliage d’antifriction, le nickel et d’autres métaux.

Éléments de technologie clés

Dans le processus de couche DYMET®, l’air comprimé est chauffé et a fait adopter un ajutage supersonique. La poudre est introduite dans le jet aérien supersonique résultant, qui accélère les particules en poudre et les dépose sur la cible substrate.

Les poudres sont composées des métaux, les alliages ou les mélanges de particules en métal et céramiques. La surface traitée peut être ou érodée ou enduite avec les compositions en métal nécessaires selon le mode d’exploitation de l’appareil.

Aspects uniques de la technologie

La plupart des méthodes de couche de spray thermales traditionnelles impliquent la déposition de particules matérielles à de hautes températures, d’habitude au-dessus du point de fusion de la matière étant déposée.

Dans la technologie de spray du gaz et dynamique (qui peut être appellé pratiquement ‘du métal “la croissance”) cette condition n’est pas nécessaire. La déposition survient au moyen des particules fermes ayant un impact sur le substrate à de très hautes vitesses. Dans la série de DYMET® d’appareils développés à OCPS, l’accélération de particules aux vitesses nécessaires est accomplie via un jet aérien supersonique. Cet équipement n’a aucun analogue dans les méthodes de couche traditionnelles.

Les couches créées avec la technologie de DYMET® sont sans la majorité d’inconvénients fréquents à d’autres méthodes de déposition en métal. Ils possèdent aussi un certain nombre d’avantages technologiques, économiques et écologiques supplémentaires. Cela rend la technologie attrayante aux entreprises industrielles et permet son application effective dans un large éventail de tâches de déposition en métal.

Avantages de LPCS

- le processus n’exige pas de hautes pressions ou des températures et peut être fait dans une atmosphère aérienne ;

- la température du substrate ne monte pas au-dessus du 100-150С, qui prévient l’apparence de tensions intérieures et déformations, aussi bien qu’oxydation de matériel de déposition ou du substrate. Cette propriété de LPCS est extrêmement utile dans le traitement d’alliage clair auquel les parties mincement entourées, les objets structurellement complexes, s’opposent sensible à la déformation et à d’autre substrates et de verre, céramique ;

- la technologie est inoffensive pour l’environnement (aucune haute température, gaz dangereux ou radiation, aucunes ordures chimiquement agressives) ;

- la technologie utilise un gaz de travail bon marché et sûr : air comprimé au 6-10atm ;

substrates n’exigent pas le pré-chauffage ; - aucune préparation mécanique du substrate n’est exigée : le jet de particule haut et accéléré nettoie automatiquement la région prévue de polluants, rouille, huiles et peinture et expose la structure en cristal de la matière substrate ;

- le jet de particule est très contrôlable : c’est étroit et a la petite section transversale. Cela rend possible à déposer des couches sur les régions spécifiques ou aux points spécifiques sur un substrate et utiliser des stencils. (les méthodes de couche de spray thermales traditionnelles ne fournissent pas cette occasion) ;

- il est possible de déposer des couches multicomposantes avec l’épaisseur de couche variable ;

l’équipement est compact, portatif, pratiquement disponible pour toute entreprise industrielle et n’exige pas l’entraînement étendu ou le personnel hautement autorisé ; - l’équipement permet le fait d’échanger facile entre le traitement de spray abrasif et la déposition matérielle ;

- un appareil est utilisé pour déposer tous les types de couche ;

l’équipement peut être utilisé dans les conditions de terrain.

La haute adaptabilité et la qualité excellente de couches DYMET® ont été confirmées plusieurs fois par les deux essais de laboratoire et applications industrielles. Quelques tâches de déposition en métal étaient pratiquement impossibles d’accomplir jusqu’à l’arrivée de technologie de DYMET®.